3D geprint deurscharnier voor Defensie-helikopters

BPO heeft in opdracht van Het Commando Luchtstrijdkrachten (CLSK) een ontwerpstudie verricht naar een alternatief scharnier voor de schuifdeuren van de NH90 helikopter. Met behulp van 3D printen (Additive Manufacturing) wil het CLSK onderdelen sneller laten vervaardigen en uiteindelijk de inzetbaarheid van haar wapensystemen verbeteren. In een eerder project heeft BPO een bevestigingsbeugel voor dezelfde helikopter ontworpen. In dit eerste project werd vooral gekeken naar de mogelijkheden om gewicht te verminderen. Het scharnier biedt een volgende uitdaging, omdat het een samengesteld product betreft met bewegende onderdelen en verschillende functies.

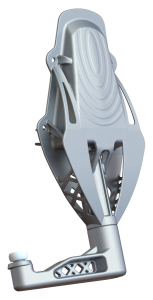

BPO heeft in een samenwerkingsverband met Fokker Aerostructures, NLR en Defensie Materieel Organisatie (DMO) een herontwerp gemaakt dat mogelijk in de toekomst gebruikt kan worden om het originele scharnier te vervangen in geval van een defect. Dit tijdelijke scharnier wordt direct geprint als het nodig is en er kan worden gevlogen met een functionerende deur totdat deze wordt vervangen door een origineel scharnier. Het scharnier bestaat uit een vast onderdeel dat aan de schuifdeur bevestigd wordt en een as die met een wieltje door een rail aan de romp van de helikopter loopt.

In het herontwerp heeft BPO de belangrijkste functies van het scharnier op een eenvoudiger manier weten te realiseren. Er zijn veel minder onderdelen nodig dan in het origineel en bovendien zijn de onderdelen te produceren door middel van Additive Manufacturing. Daarbij zijn de vorm, constructie en oriëntatie bij 3D printen zo ontworpen dat de onderdelen met minimale nabewerking inzetbaar zijn, hetgeen in praktijksituaties op een missie een groot voordeel is.

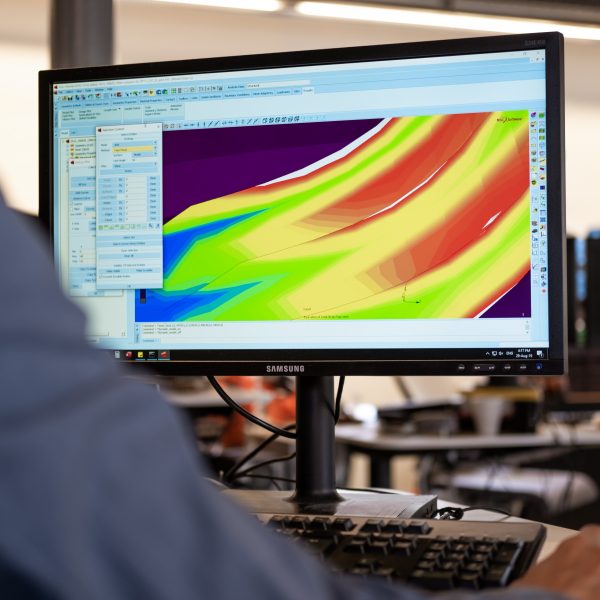

Het ontwerp is tot stand gekomen volgens een gestructureerd proces waarin de eerste ideeën stap voor stap zijn verder ontwikkeld zijn tot een compleet ontwerp waarin alle deelproblemen opgelost zijn. Een van de grootste uitdagingen was het vinden van een eenvoudige oplossing om de deur als geheel uit te kunnen werpen (Jettison) in noodsituaties. Dit is opgelost door een verbinding te construeren die in de belastingsrichtingen zwaar belast kan worden, maar in de uitwerprichting vrijheid heeft waardoor het scharnier los zal komen wanneer de Jettison geactiveerd wordt in één van de andere scharnieren. Er zijn topologie- en FEM-simulaties gebruikt om het basisdeel een optimale structuur te geven voor de belastingen die optreden bij het openen en sluiten van de deur. Een slimme toevoeging is dat de kap die het scharnier afdekt is geïntegreerd in het nieuwe ontwerp, waardoor de originele kap na vervanging niet teruggeplaatst hoeft te worden.

Het ontwerpen voor Additive Manufacturing vergt een andere aanpak dan bij traditionele productietechnologieën zoals spuitgieten het geval is. Heeft u vragen over de mogelijkheden voor de inzet van Additive Manufacturing voor uw producten? Neem dan contact met ons op.