Titanium ruimtevaartscharnier

BPO heeft in een studieproject met Airbus Defence and Space Netherlands en het Nederlands Lucht- en Ruimtevaartcentrum (NLR) de mogelijkheden van Additive Manufacturing (AM) onderzocht voor toepassing in hightech productonderdelen voor de ruimtevaart.

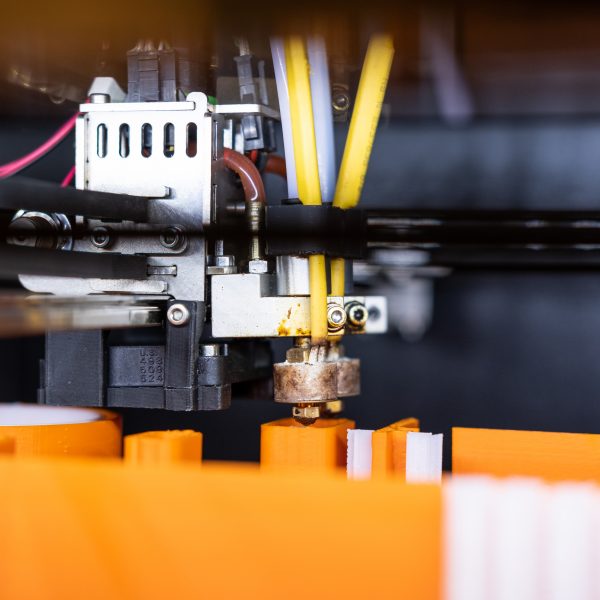

Additive Manufacturing omvat alle technieken waarmee producten in dunne lagen worden opgebouwd; in dit project werd selective laser melting voor metalen toegepast. Airbus Defence and Space Netherlands ontwikkelt en produceert producten voor de ruimtevaartindustrie, zoals zonnepanelen, satellietinstrumenten en structuren voor lanceerraketten. Het NLR is een kennisorganisatie voor geavanceerde technologische kennis op het gebied van lucht- en ruimtevaart en bezit een faciliteit voor het produceren van metalen delen door middel van Additive Manufacturing.

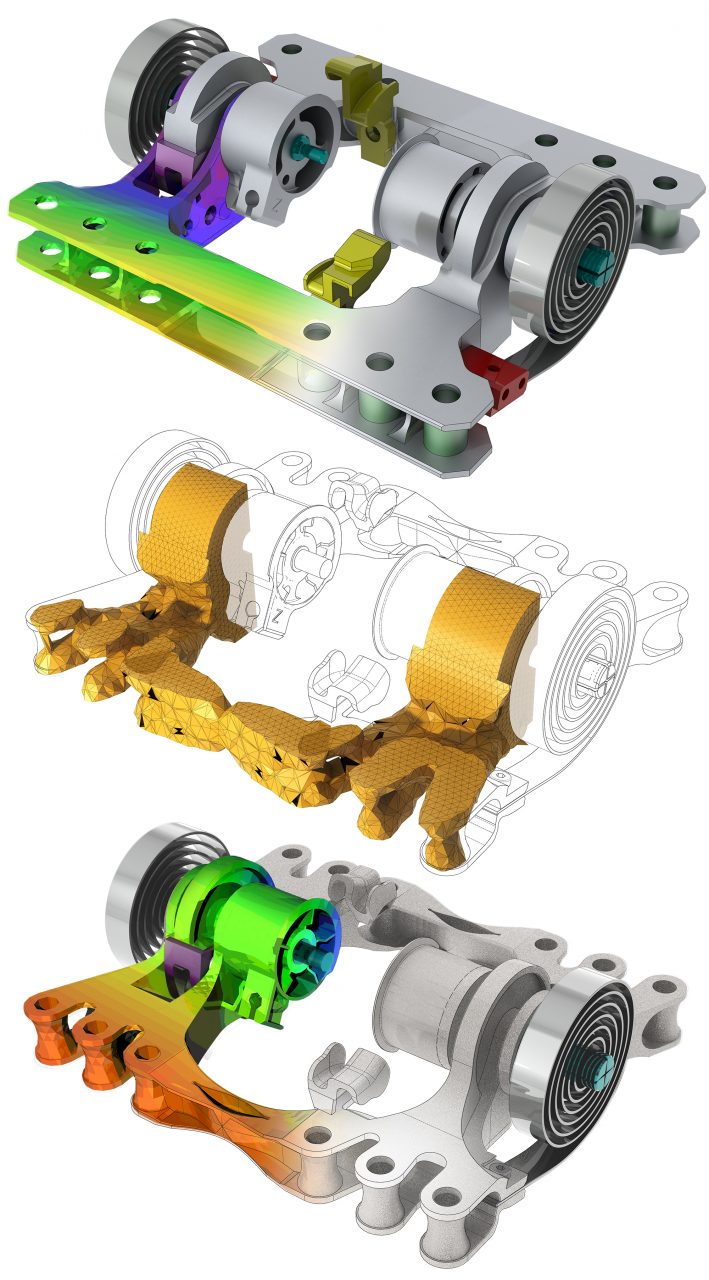

In de studie heeft BPO een bestaand scharnierontwerp van Airbus Defence and Space Netherlands tegen het licht gehouden, waarbij optimaal gebruik is gemaakt van de mogelijkheden van Additive Manufacturing. Het opnieuw ontworpen scharnier is een alternatief voor het complex, samengestelde product dat op dit moment gebruikt wordt voor het ontvouwen van de zonnepanelen van satellieten, nadat deze in de ruimte zijn gebracht. Daarbij is het bestaande scharnier als referentie voor de prestatie, gewicht en kostprijs gebruikt. In het project zijn de kennis en ervaring van BPO voor het ontwikkelen van complexe, zwaarbelaste delen optimaal benut. Onder andere door het toepassen van topologiesimulaties, FEM analyses, CAD modelleren van complexe vormen en ervaring uit eerdere projecten zoals DirectSpare en Custom Fit.

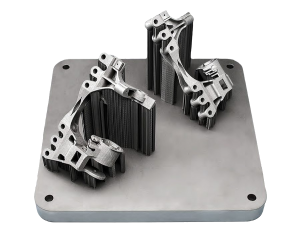

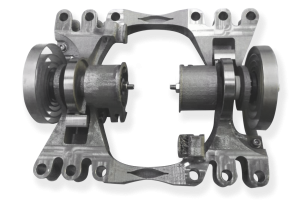

Het referentiescharnier bestaat uit twee dragende delen die met een aantal assen, lagers, bussen, torsieveren en twee pulleys worden samengebouwd. De dragende delen van het bestaande scharnier worden gemaakt door het frezen van aluminium. Het door BPO voorgestelde herontwerp van het scharnier is gemaakt van titanium en bevat aanzienlijk minder onderdelen en materiaal.

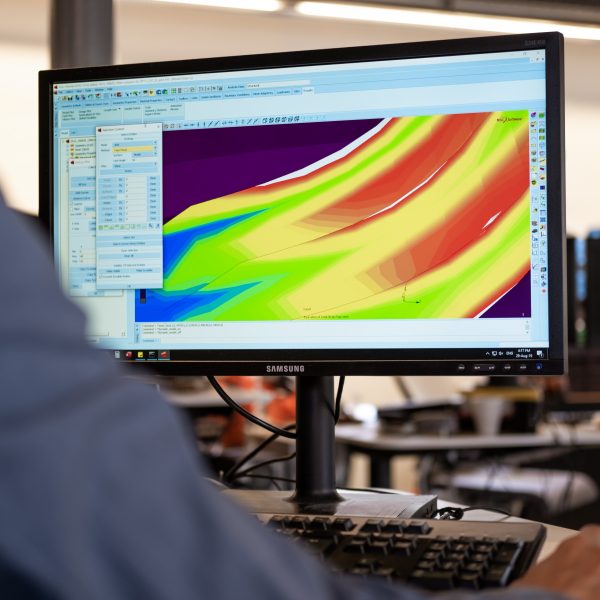

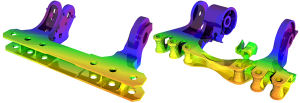

Aan het begin van het project is de prestatie van het huidige scharnier voor verschillende belastingsrichtingen gekwantificeerd door het gebruik van eindige elementensimulaties. De optredende vervormingen zijn vervolgens gebruikt als input voor topologiesimulaties. Met deze simulaties wordt berekend hoe een gelijke stijfheid binnen de beschikbare ontwerpruimte gerealiseerd kan worden met minimale inzet van materiaal. Dit resulteert in organische vormen die met traditionele fabricagemethoden vaak niet maakbaar zijn. De vorm die uit deze simulaties kwam, is samen met een aantal slimme integraties van onderdelen in de hoofdvorm gebruikt als uitgangspunt voor het uitwerken van het ontwerp. Daarbij is in een aantal iteraties de sterkte en stijfheid gecontroleerd met FEM simulaties.

Inmiddels zijn de onderdelen geproduceerd, geassembleerd en met succes aan diverse tests onderworpen. Met de succesvolle afronding van dit project is een belangrijke stap gezet in het ontwerpen van producten voor productie met Additive Manufacturing. Voor een daadwerkelijke commerciële toepassing van het herontworpen titanium scharnier vormen de kostprijs en een streng kwalificatietraject nu de volgende drempels.

Het toepassen van Additive Manufacturing biedt potentie tot gewichtsreductie of functionele oplossingen die voorheen niet mogelijk waren. Het ontwerpen voor Additive Manufacturing vergt echter een andere aanpak dan bij traditionele productietechnologieën het geval is. Heeft u vragen over de mogelijkheden voor de inzet van Additive Manufacturing voor uw producten, neem dan contact met ons op.