Titanium geprint onderdeel voor de NH90 helikopter

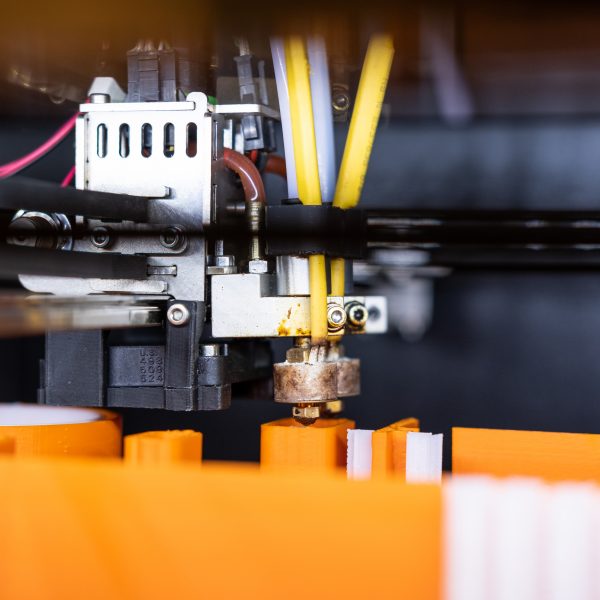

Afgelopen jaar heeft het Defensie Helikopter Commando voor het eerst gevlogen met een 3D geprint onderdeel. Het betreft een zogenaamd ‘ladder bracket’ die op het staartvlak van een NH90 helikopter is gemonteerd en waaraan een ladder bevestigd kan worden voor inspectie en onderhoud.

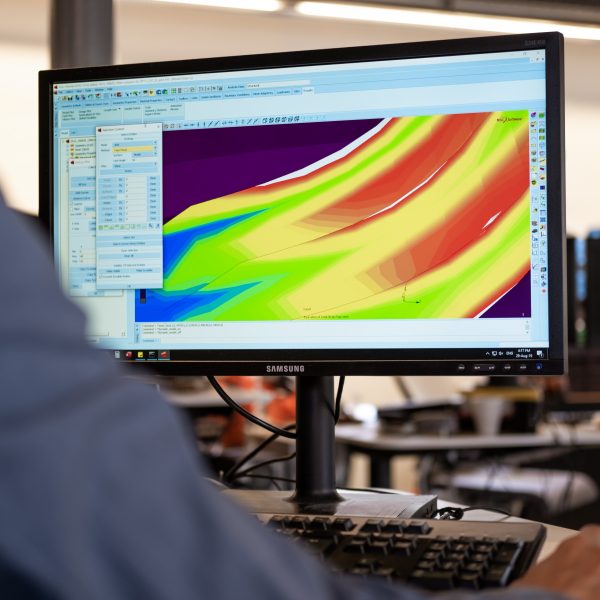

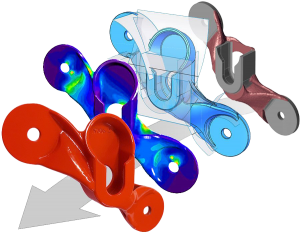

Het ladder bracket is ontwikkeld in opdracht van Het Commando Luchtstrijdkrachten (CLSK). Met behulp van 3D printen wil het CLSK onderdelen sneller laten vervaardigen, op onderhoudskosten besparen en uiteindelijk de inzetbaarheid van haar wapensystemen verbeteren. BPO heeft in een samenwerkingsverband met Fokker Aerostructures, NLR en Defensie Materieel Organisatie zorg gedragen voor het ontwikkelen en optimaliseren van het nieuwe ontwerp van het bracket. Het herontwerp wordt gemaakt van titanium en is 40 procent lichter en tegelijkertijd sterker dan het originele ontwerp. Het nieuwe bracket is bedoeld als vervanging van een uit titanium gefreesd onderdeel en dient de ladder te ondersteunen zoals in het originele bracket het geval is. De ontwerpruimte was vastgelegd als twee montagegaten voor bevestiging aan de staart van de helikopter en de interface met de nokken van de ladder. Met topologiesimulaties is berekend hoe een maximale stijfheid binnen de beschikbare ontwerpruimte gerealiseerd wordt. Dit resulteert in organische vormen die met traditionele fabricagemethoden vaak niet maakbaar zijn. Het onderdeel is vervolgens in 3D CAD uitgewerkt waarbij de organische vorm met surfaces zo goed als mogelijk is overgenomen uit de topologiegeometrie. En deze topologiegeometrie is gecombineerd met de vereiste functionaliteit, zoals de bevestigingsgaten, drainage van vocht en natuurlijk het plaatsen en gebruiken van de ladder.

Het nieuwe bracket heeft daarmee een maximale stijfheid binnen de beschikbare ruimte met een minimaal gewicht. Daarnaast is de vorm van het middengedeelte zo uitgewerkt dat de montagenokken van de ladder er makkelijker in vallen. Een functionele optimalisatie die alleen mogelijk is door tijdens de ontwikkeling rekening te houden met de fabricagemethode.

Bij het ontwikkelen van de nieuwe bracket zijn de kennis en ervaring van BPO voor het ontwikkelen van complexe, zwaarbelaste delen optimaal benut. Onder andere door het toepassen van topologiesimulaties, FEM analyses en CAD modelleren van complexe, organische vormen. Daarnaast is gebruik gemaakt van ervaring uit eerdere Additive Manufacturing projecten zoals DirectSpare, Custom Fit en het ruimtevaartscharnier voor Airbus Defence and Space Netherlands. Het ontwerpen voor Additive Manufacturing vergt een andere aanpak dan bij traditionele productietechnologieën het geval is. Heeft u vragen over de mogelijkheden voor de inzet van Additive Manufacturing voor uw producten? Neem dan contact met ons op.

Inmiddels zijn de onderdelen geproduceerd, geassembleerd en met succes aan diverse tests onderworpen. Met de succesvolle afronding van dit project is een belangrijke stap gezet in het ontwerpen van producten voor productie met Additive Manufacturing. Voor een daadwerkelijke commerciële toepassing van het herontworpen titanium scharnier vormen de kostprijs en een streng kwalificatietraject nu de volgende drempels.

Het toepassen van Additive Manufacturing biedt potentie tot gewichtsreductie of functionele oplossingen die voorheen niet mogelijk waren. Het ontwerpen voor Additive Manufacturing vergt echter een andere aanpak dan bij traditionele productietechnologieën het geval is. Heeft u vragen over de mogelijkheden voor de inzet van Additive Manufacturing voor uw producten, neem dan contact met ons op.