Effiziente Wasserableitung

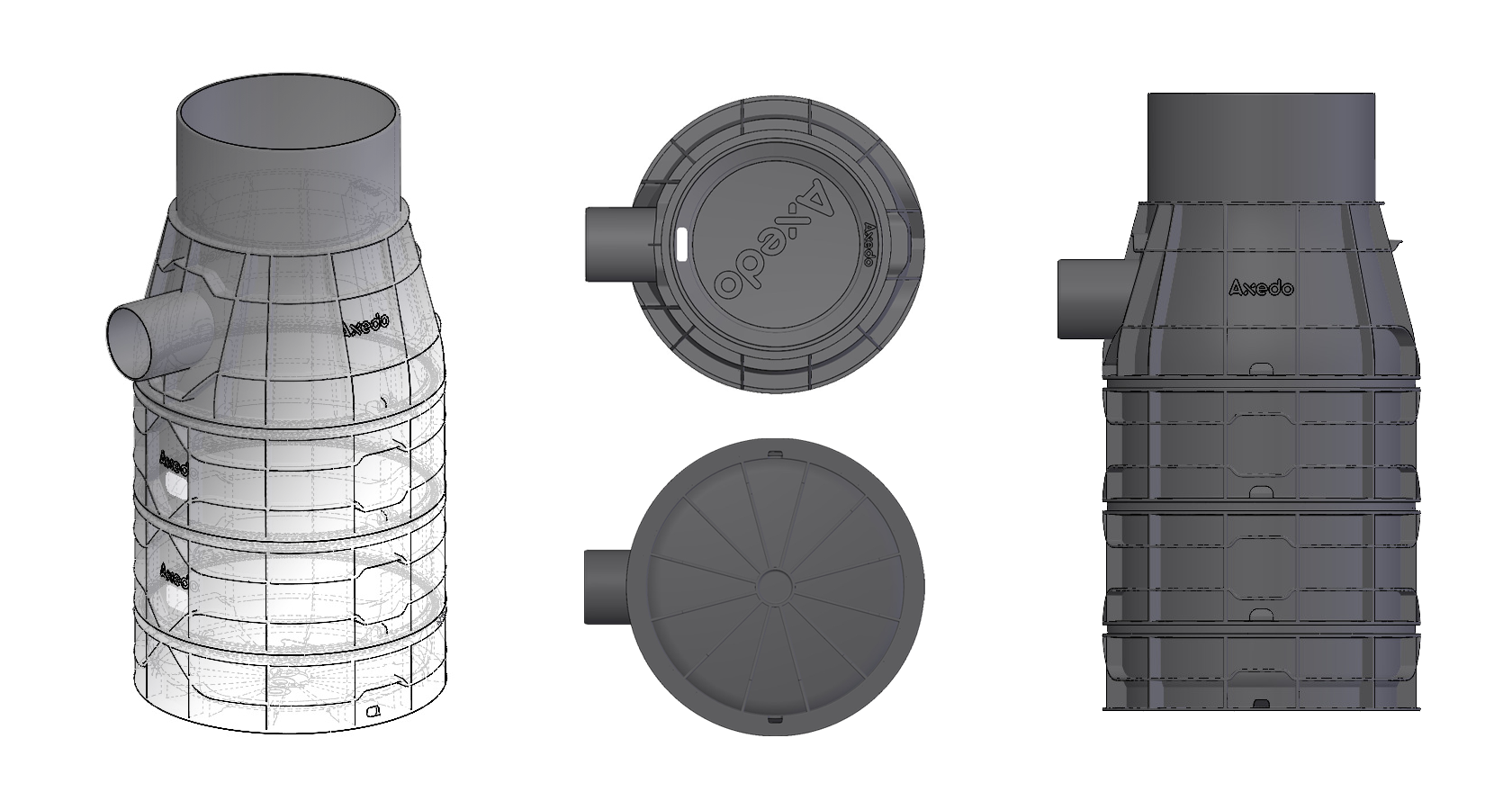

BPO hat in Zusammenarbeit mit DYKA den neuen Axedo-Gully entwickelt. Das Innovative an diesem Produkt ist der modulare Aufbau, der es ermöglicht, verschiedene Varianten in Bezug auf Volumen, Anschlüsse und Zubehör zusammenzustellen. Die Herausforderung liegt darin, die Komponenten und Verbindungen robust zu konstruieren und gleichzeitig die Kosten während des gesamten Herstellungsprozesses zu minimieren. Darüber hinaus sollte das Design des Gully-Schachts zur Marke Axedo passen und das Produkt von den Wettbewerbern abheben.

Ein Gully ist dazu da, Regenwasser von Straßen und Bürgersteigen abzuleiten. Der Gully ist an die Kanalisation angeschlossen und benötigt somit einen Geruchsverschluss gegen Ausdünstungen aus dem Abwasser. Darüber hinaus verfügt ein Gully über einen Sandfang: Dies ist ein vertiefter Bereich, in dem sich Partikel wie Sand, Laub und Straßenschmutz absetzen. Der neue Gully-Schacht von DYKA verfügt sogar über eine optionale Leiter, die in den Gully gefallenen Amphibien dabei hilft, wieder aus dem Gully zu kommen.

Eigenschaften der Gully

Der neue Gully-Schacht wird aus verschiedenen, von DYKA selbst hergestellten Komponenten aufgebaut. Für die Montage wurde ein einzigartiger Verriegelungsmechanismus verwendet, der eine schnellere und kostengünstigere Montage ermöglicht, als dies durch Schweißen oder Kleben möglich wäre. Beim Design des Gullys kommen Funktionalität und Markenausstrahlung zusammen: Das Muster und die Richtung der Rippen sowie die X-förmigen Details entsprechen der Marke Axedo. Außerdem sorgen die Rippen an der Außenseite für die Übertragung der Kräfte auf den umgebenden Boden und dienen als Griffe für die Installateure.

In der Anfangsphase des Projekts unterstützte BPO DYKA durch die Entwicklung von Entwürfen auf der Basis eines Grundkonzepts, das von der Verbindung der Bauteile durch Zusammenklicken ausging und die globalen Proportionen festlegte. Es wurden Überlegungen zu möglichen Konstruktionen und Designs angestellt, die sowohl Festigkeit gewährleisten als auch zur Marke passen. Das Ausgangsmodell wurde dann in CAD so aufgebaut, dass die verschiedenen Varianten leicht konstruiert und betrachtet werden konnten. Schließlich wurden alle Teile vollständig ausgearbeitet und detailliert, so dass sie mit einem Satz von Spritzgießwerkzeugen mit Wechselteilen hergestellt werden konnten.

Alle harten Teile werden im Spritzgussverfahren aus 100% recyceltem PP hergestellt. Dieses Material ist selbst recyclingfähig, da nur ein Werkstoff verwendet wird. Darüber hinaus wird die gleiche Belastbarkeit mit weniger Material als bei vergleichbaren Produkten erreicht. Dabei wurden Simulationen zur Berechnung und Optimierung der Produkteigenschaften eingesetzt, um alle Anforderungen mit minimalem Materialeinsatz zu erfüllen. Die Gullys werden zum Beispiel stark belastet, wenn LKWs darüberfahren oder genau darauf parken. Diese Belastbarkeit ist genormt und wird von Kiwa zertifiziert. Darüber hinaus wurden mehrere speziell entwickelte Komponenten des Gully-Schachts patentiert.

Verschiedene Ansichten des Produkts im 3D-CAD

Das Projekt ist ein Beispiel für die gute Zusammenarbeit zwischen Auftraggeber und Konstruktionsbüro. Die Marktkenntnis und die Fertigungsmöglichkeiten von DYKA wurden mit dem Wissen und der Erfahrung von BPO bei der Formgebung und Konstruktion dieser Art von funktionalen Produkten kombiniert, die gleichzeitig ein unverwechselbares Design aufweisen. Mit dem neuen Gully wurde ein effizientes und kostengünstiges Produkt geschaffen, das auch Nachhaltigkeitskriterien wie minimalen Materialeinsatz, Verwendung von Recycling-Materialien sowie auch Recyclingfähigkeit des Produkts selbst erfüllt.

Siehe auch www.dyka.nl/axedo-kolk

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?