Danone Nutricia

Danone Nutricia ist Marktführer bei Babynahrung mit Marken wie Nutrition, Nutrilon, Aptamil, Blédina und Dumex. Eine neue, innovative Verpackung für Babymilchpulver wurde Ende letzten Jahres weltweit auf den Markt gebracht. BPO hat den Deckel für die Verpackung in enger Zusammenarbeit mit Danone und seinen Lieferanten entwickelt.

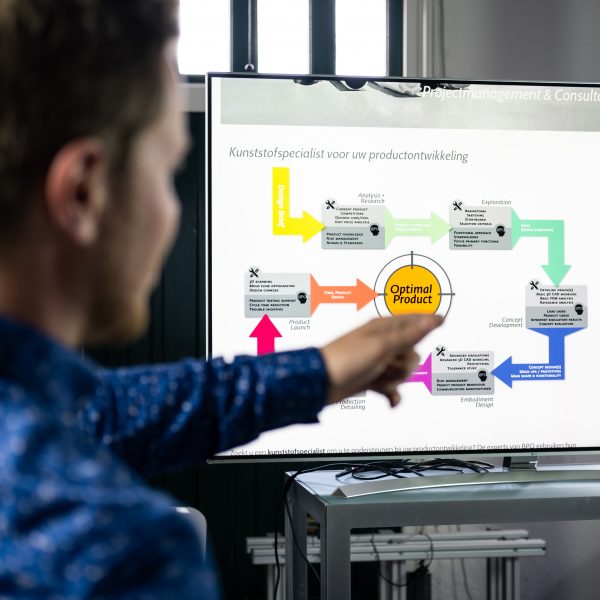

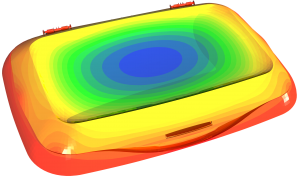

Ziel des Projekts war es, hochwertige Verpackungen zu entwickeln, die eine verbesserte Lebensmittelsicherheit mit einem optimalen Benutzererlebnis verbinden. BPO war vom ersten Konzept bis zur Validierung der ersten Produktionsserie beteiligt. Der Beitrag von BPO umfasste die Entwicklung von Komponenten, CAD-Engineering, technische Dokumentation, Revisionsmanagement, Kunststoffauswahl, Finite-Elemente-Simulationen und Beratung bei technischen Entscheidungen.

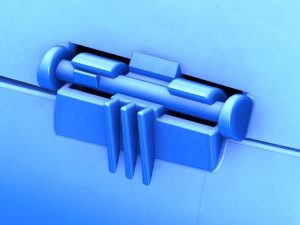

Die neue Verpackung bietet optimale Hygiene und ist dank der großen, rechteckigen Öffnung, der relativ geringen Höhe und des langen Messlöffels einfach zu handhaben. Zusätzlich verfügt die Verpackung über eine Halterung, in der der Messlöffel nach Gebrauch aufbewahrt werden kann. Zwei „Leveler Bars“ helfen sowohl Linkshändern als auch Rechtshändern, eine exakte Dosis Milchpulver pro Messlöffel zu messen. Die Qualität des Inhalts wird durch eine flexible Folie, die den Behälter abdeckt, und einen Verschluss des Deckels gewährleistet, der optimalen Schutz bei der Lagerung in Lagern und Geschäften bietet. Der Verschluss des Deckels ist so gestaltet, dass unerwünschte Partikel oder Insekten auch nach dem Öffnen des Produkts nicht eindringen können.

Bei der Entwicklung wurden Kompromisse zwischen widersprüchlichen Anforderungen eingegangen. Eine große Herausforderung bei dem Projekt bestand darin, eine Form und Konstruktion zu finden, die die gewünschte Form mit den für das Spritzgießen, die Automatisierung, das Stapeln und Stapeln, den Zusammenbau und die Verwendung erforderlichen funktionellen Eigenschaften kombinierte. Die äußere Form des Deckels ist organisch und weich, während die technischen Details noch einen bearbeitbaren Toleranzbereich und sichere Verbindungen zwischen allen Komponenten bieten.

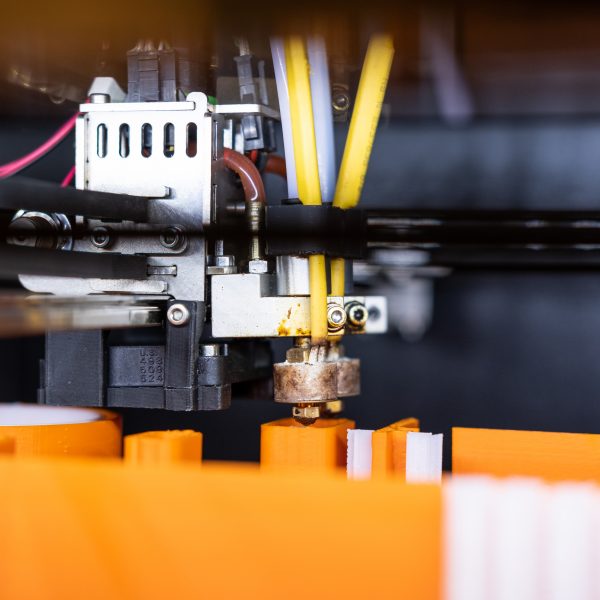

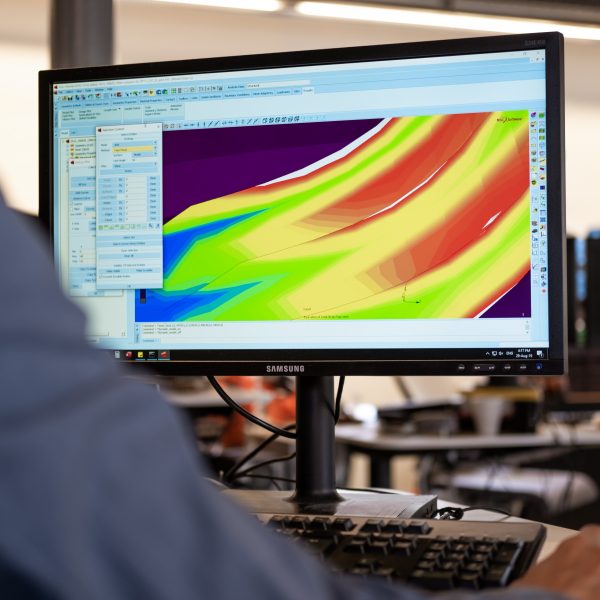

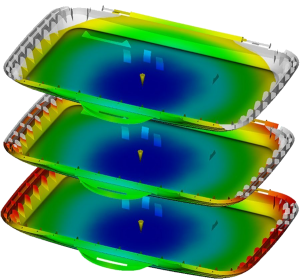

Mithilfe von Finite-Elemente-Analysen wurden die Montageschritte simuliert und optimiert. Um die erforderliche Produktleistung zu gewährleisten, wurden auch extreme Bedingungen während des Transports und der Lagerung wie hohe Lasten und erhöhte Temperaturen simuliert. Sowohl bei der Entwicklung der Bauteile als auch bei der Produktion der ersten Baureihe wurde das Know-how im Bereich der Kunststoffverarbeitung und Spritzgusssimulationen genutzt, um die Qualität der Bauteile zu optimieren und Produktgeometrie und Prozessparameter möglichst effizient abzustimmen.

Verwendete Dienste

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?

Waschmittelflaschen