BITO-Lagertechnik - Drehstapelbehälter

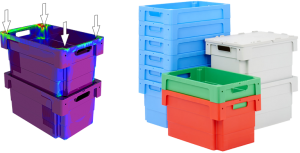

Von Behältern wird oft verlangt, dass sie sich gut aufeinanderstapeln lassen, jedoch zusätzlich eine besonders kompakte Stapelung im Leerzustand möglich ist. Eine gute Bauweise dafür sind Drehstapelbehälter. Diese lassen sich einerseits ineinander nesten, können nach einer Drehung um 180 Grad aber auch aufeinander stehen.

Die Zielsetzung bei diesem Behälter war ein größtmögliches Innenvolumen bei gegebenen maximalen Außenmaßen. Das Innenvolumen ist bei dieser Art von Behältern immer etwas kleiner als bei nicht nestbaren Behältern, da die Seitenwände schräg stehen. Die schräge Stellung verhindert, dass die Behälter sich festklemmen, wenn sie ineinander geschoben werden. Dieses Modell hat jedoch keine schrägen, sondern vier gerade Wände, die in drei Bereiche unterteilt sind, an deren Grenzen jeweils Stufen verlaufen. Dies erlaubt ein um ca. 20% größeres Innenvolumen als bei konischen Wänden.

Wichtig ist, die Wandstärke so gering wie möglich zu halten, damit die Behälter sich beim Nesten zum einen nicht verklemmen und zum anderen das Volumen erhalten bleibt.

BPO hat diese Konstruktion so optimiert, dass die geforderte Festigkeit beim Stapeln gewährleistet ist, während der Behälter dennoch dünne Wände hat und effizient nestbar ist. Der Schwachpunkt dieser Art von Behältern ist die Stapelung in gefülltem Zustand, in dem das Nesten nicht möglich ist. Der Behälter liegt dann an lediglich vier Punkten auf dem darunter stehenden Behälter auf, wobei die Druckpunkte auch nicht direkt untereinander liegen. Im Prozess der Festigkeitsoptimierung wurde insbesondere diese Kraftableitung perfektioniert. Bei der Optimierung ging es darum, die Wandstärken möglichst klein zu halten und vorwiegend widerstandsfähige, stabile Formen zu nutzen. Dicke Wände bedeuten nämlich eine lange Zykluszeit und damit hohe Produktionskosten. Zudem können sie zum Verzug des Produkts durch unterschiedliche Schwindung in dickeren und dünneren Teilen führen.

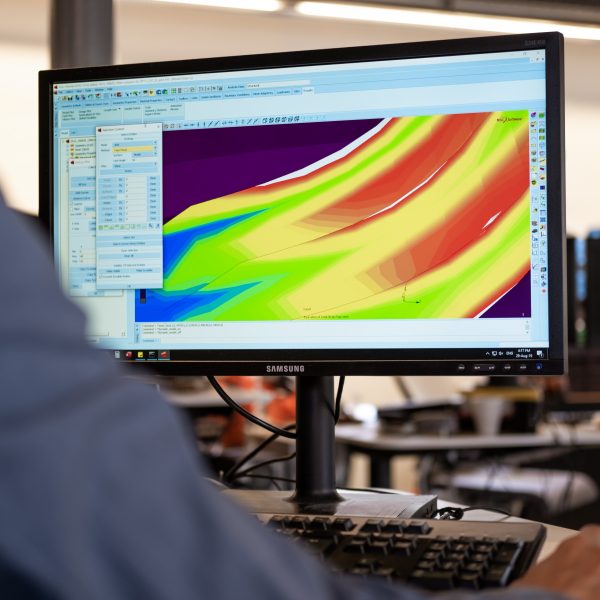

Neben der Festigkeitsoptimierung wurde der Moldflow analysiert und optimiert. Die Anspritzpunkte und Prozessparameter wurden so bestimmt, dass sie kurze Zykluszeiten erlauben und der Behälter so gerade wie möglich bleibt. Zudem wurde bei der Moldflow-Optimierung darauf geachtet, dass die Schließkraft des Spritzgießwerkzeugs begrenzt bleibt, um die Fertigung der Behälter in den üblichen Spritzgießmaschinen van BITO-Lagertechnik zu ermöglichen.

Inzwischen wurde der Behälter erfolgreich auf den Markt gebracht und hat verschiedene Anwendungen gefunden. Der Behälter ist auch im webshop von BITO-Lagertechnik erhältlich (www.bito.com).

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?

Palettenaufsatzrahmen