Robot Heizkreisverteiler

Das niederländische Unternehmen Robot Vloerverwarming entwickelt, produziert und verkauft Heizkreisverteiler für Fußbodenheizungen, u.a. das erfolgreiche Modell „Standardverteiler”, eine kompakte Einheit mit Auswahl von 1 bis 15 Gruppen. Der Standardverteiler wird aus einem Stahlrohrprofil hergestellt.

Eine Kunststoffvariante des „Standardverteilers” bietet potenziell große Vorteile für die Fertigungseffizienz. Verteiler mit gesonderten Kunststoff-Verbindungselementen sind bereits auf dem Markt erhältlich. Bei diesen muss für jede Gruppe ein Verbindungselement zu dem System hinzugefügt werden. Diesen Weg wollte Robot auf keinen Fall beschreiten. Die Stärke des heutigen Robot-Produkts ist gerade die kompakte Einheit aus einem Stück mit minimalem Leckrisiko.

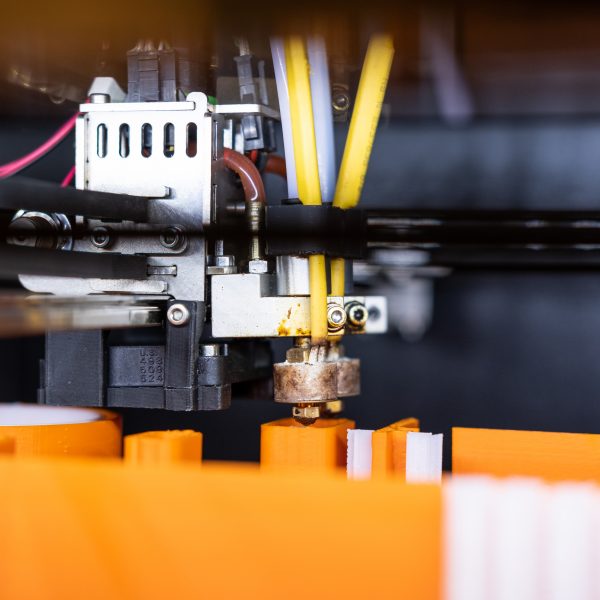

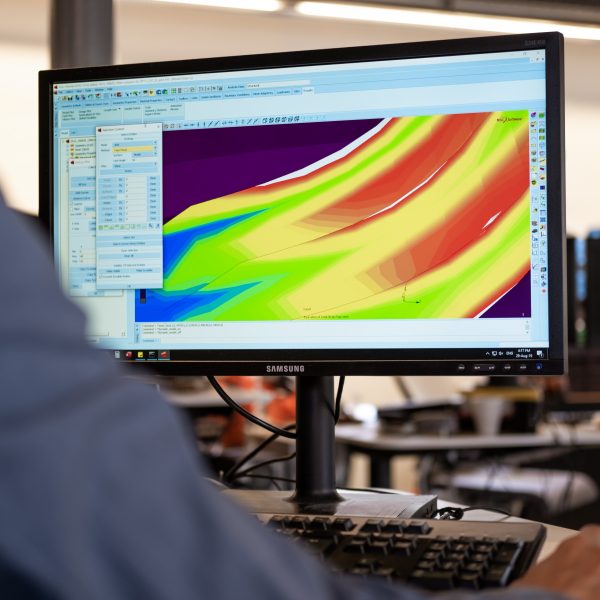

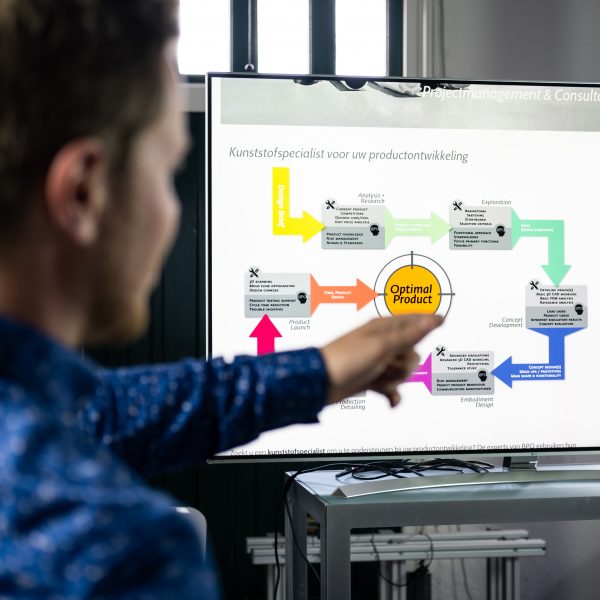

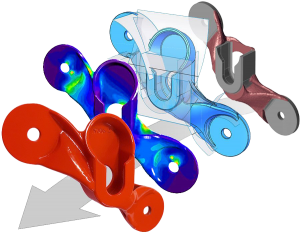

Daraufhin hat BPO verschiedene Optionen untersucht, um einen Kunststoff-Verteiler aus einem Stück zu realisieren. So wurden Ideen zum Rotationsformen, zur Extrusion und zum Spritzgießen entwickelt. Die technische Machbarkeit der verschiedenen Optionen wurde mit Hilfe von FEM-Simulationen analysiert. Neben Fertigungstechniken haben auch verschiedene Werkstoffe die Revue passiert. Letztendlich fiel die Wahl auf Spritzgießen, wobei die verschiedenen Gruppen mittels Wechselteilen im Spritzgießwerkzeug gefertigt werden.

Bei dem Entwurf wurde insbesondere darauf geachtet, alle für den Zusammenbau der Einzelteile erforderlichen Öffnungen leckfrei zu halten, wie etwa Schlauchanschlüsse, Pumpengehäuse, Thermometer, Stellventil, Entlüfter etc. Die Verbindungen müssen hohen Drücken standhalten, was mittels speziell für diese Anwendung entwickelter Einlagen erreicht wird.

Eine Teilung des Gehäuses erwies sich mit Blick auf den Zusammenbau als un- BPO ist auch in diesem Herbst wieder auf der “Thin Wall Packaging” -Tagung vertreten, einer internationalen Konferenz über Markttrends und Entwicklungen bei Verpackungsmaterial (11.-13. Dezember, Köln, Deutschland). vermeidbar. Für die Verbindung zwischen Vorder- und Rückseite wurden Schweißen und Kleben ausführlich untersucht, wobei die Entscheidung letztendlich auf Kleben fiel. Viel Untersuchungsarbeit wurde in die Art des Klebstoffs, die optimale Geometrie in der Umgebung der Klebenaht und die optimalen Verarbeitungsbedingungen des Klebstoffs investiert.

BPO hat Robot zudem zur Auswahl eines Herstellers beraten. Vorzugsweise sollte dies ein Hersteller mit Erfahrung auf dem Gebiet von Kleben, Einlagen und modularen Spritzgießwerkzeugen sein. Die Einheiten werden jetzt von Pekago produziert und mit einem speziell für dieses Projekt entwickelten Kleberoboter verklebt.

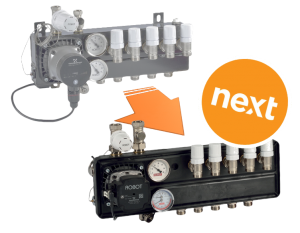

Der innovative Heizkreisverteiler wurde ausführlich getestet (unter anderem von der niederländischen Organisation für angewandte naturwissenschaftliche Forschung TNO) und wird in Kürze unter dem Namen „Next” auf den Markt gebracht.

Gebruikte diensten

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?