Titan Raumfahrtscharnier mit AF

BPO hat in einem Studienprojekt mit Airbus Defence and Space Netherlands und dem Niederländischen Luft- und Raumfahrtzentrum NLR die Möglichkeiten Additiver Fertigung (Additive Manufacturing, AM) zur Anwendung auf Bauteile der Raumfahrt-Hochtechnologie untersucht.

BPO hat in einem Studienprojekt mit Airbus Defence and Space Netherlands und dem Niederländischen Luft- und Raumfahrtzentrum NLR die Möglichkeiten Additiver Fertigung (Additive Manufacturing, AM) zur Anwendung auf Bauteile der Raumfahrt-Hochtechnologie untersucht.

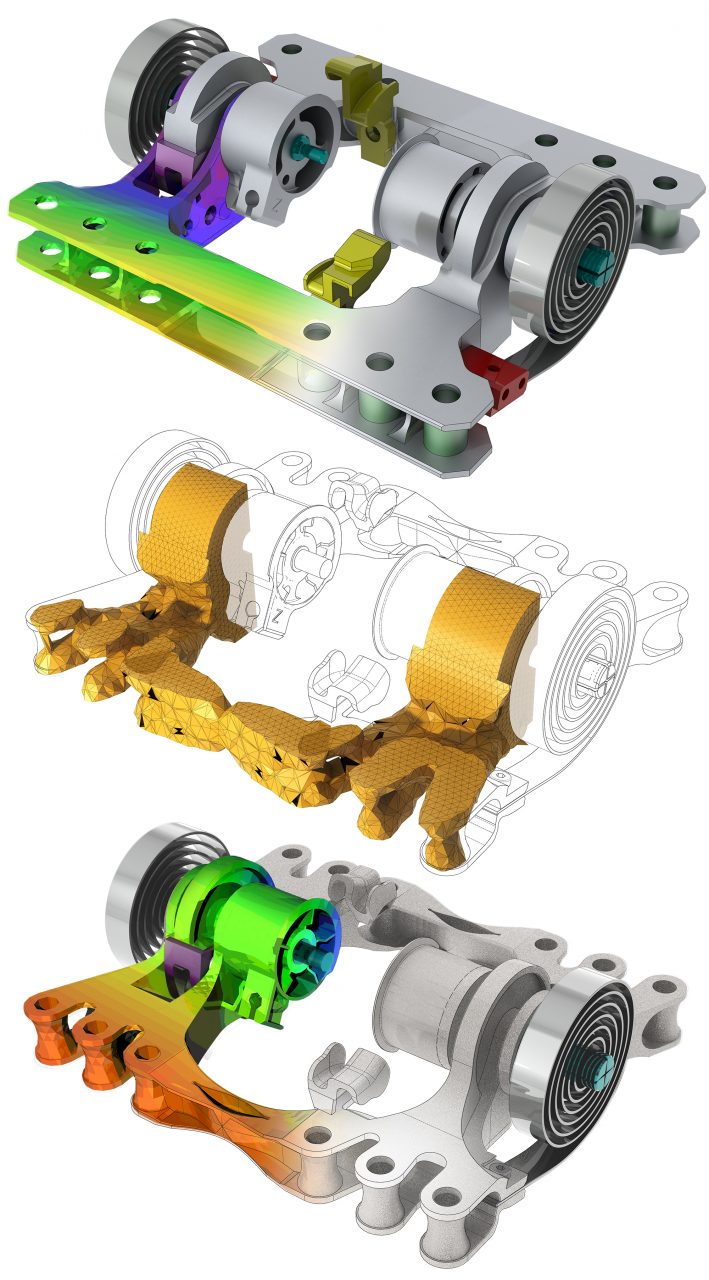

In der Studie hat BPO ein bestehendes Scharnierdesign van Airbus Defence and Space Netherlands unter die Lupe genommen und dieses unter optimaler Ausschöpfung der Möglichkeiten der Additiven Fertigung neu entwickelt. Das neukonstruierte Scharnier bietet eine Alternative zu dem komplexen, zusammengesetzten Produkt, mit dem die Solarmodule bisher nach Ankunft des Satelliten im Weltraum ausgeklappt wurden. Dabei wurde das bestehende Scharnier als Referenz für die Leistungsmerkmale, das Gewicht und die Herstellungskosten verwendet. In dem Projekt konnten die Sachkenntnis und die Erfahrung von BPO in der Entwicklung komplexer, stark belasteter Bauteile optimal zur Anwendung kommen, etwa durch Topologiesimulationen, FEM-Analysen und CAD-Modellierung komplexer Formen, und BPO profitierte von Erfahrungen aus früheren Projekten wie etwa DirectSpare und Custom Fit.

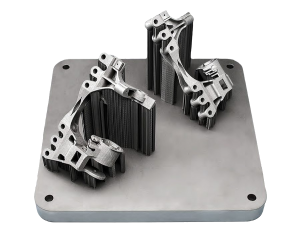

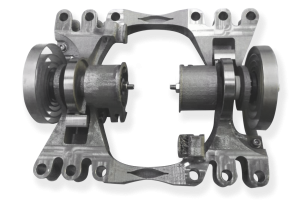

Das Referenzscharnier besteht aus zwei tragenden Teilen, die mit weiteren Bauteilen, unter anderem mehreren Achsen, Lagern, Zylindern, Torsionsfedern und zwei Rollen, zu dem Produkt zusammengesetzt werden. Die tragenden Teile des bestehenden Scharniers werden durch Fräsen von Aluminium hergestellt. Die von BPO vorgeschlagene Neuentwicklung des Scharniers ist aus Titan gefertigt und enthält erheblich weniger Einzelteile und Material.

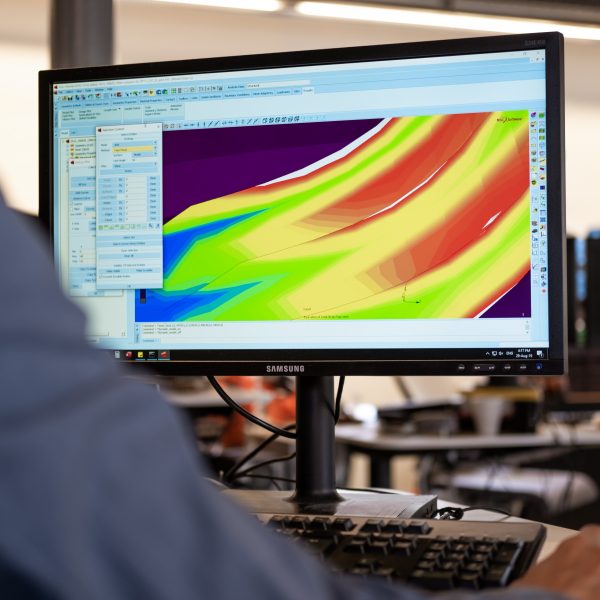

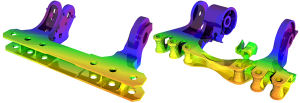

Zu Anfang des Projekts wurden die Leistungsmerkmale des heutigen Scharniers für verschiedene Belastungsrichtungen mit Hilfe von Finite-Elemente-Simulationen quantifiziert. Die auftretenden Verformungen wurden anschließend als Input für Topologiesimulationen verwendet. Mit diesen Simulationen wurde berechnet, wie sich eine gleiche Steifigkeit innerhalb des verfügbaren Konstruktionsraums mit minimalem Einsatz von Material erzielen lässt. Daraus ergaben sich organische Formen, die sich mit herkömmlichen Fertigungsverfahren oft nicht herstellen lassen. Die mit diesen Simulationen ermittelte Form wurde, nach einigen ausgeklügelten Integrationen von Einzelteilen in die Hauptform, als Ausgangspunkt für die weitere Ausarbeitung der Konstruktion genommen. In diesem Entwicklungsprozess wurden in einer Reihe von Iterationen Festigkeit und Steifigkeit mittels FEM-Simulationen kontrolliert.

Inzwischen sind die einzelnen Bauteile hergestellt und zu einem Produkt zusammengesetzt worden, das sich in verschiedenen Tests gut bewährt hat. Mit dem erfolgreichen Abschluss dieses Projekts wurde ein wichtiger Schritt in der Konstruktion von Produkten zur Herstellung durch Additive Fertigung gemacht. Für einen tatsächlichen kommerziellen Einsatz des neukonstruierten Titanscharniers bilden die Herstellungskosten und ein strenges Zulassungsverfahren jetzt die nächsten Hürden.

Die Anwendung Additiver Fertigung eröffnet das Potenzial von Gewichtsreduzierungen oder der Schaffung funktioneller Lösungen, die bislang nicht möglich waren. Die Konstruktion für Additive Fertigung erfordert jedoch eine andere Herangehensweise, als dies bei traditionellen Fertigungstechnologien der Fall ist. Wenn Sie noch weitere Fragen über die Möglichkeiten des Einsatzes Additiver Fertigung für Ihre Produkte haben, wenden Sie sich bitte an uns.

Gebruikte diensten

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?