Müllbehälters

BPO hat den fahrbaren Müllbehälter MGBneo⁴ für Craemer GmbH entwickelt, angefangen von den ersten Ideenskizzen bis zur Auslieferung der 3D-Daten an den Werkzeugbauer für die sehr großen und komplexen Spritzgießwerkzeuge, die zur Fertigung sämtlicher Plastikbauteile benötigt werden. Das größte Bauteil ist der 1100-Liter-Behälter, ein mehr als 25 kg schweres HDPE-Bauteil, das mit den 5500-Tonnen-Spritzgießmaschinen von Craemer produziert wird. Die Serie besteht aus Modellen mit 660, 770 und 1100 Litern Inhalt, mit denen die von Paul Craemer angebotene Produktreihe von fahrbaren Müllbehältern komplettiert wird. Vom Design her passen die neuen Modelle der Produktfamilie zu der Neo-Serie mit kleinerem Fassungsvermögen. Mehr Stabilität und weniger Plastik.

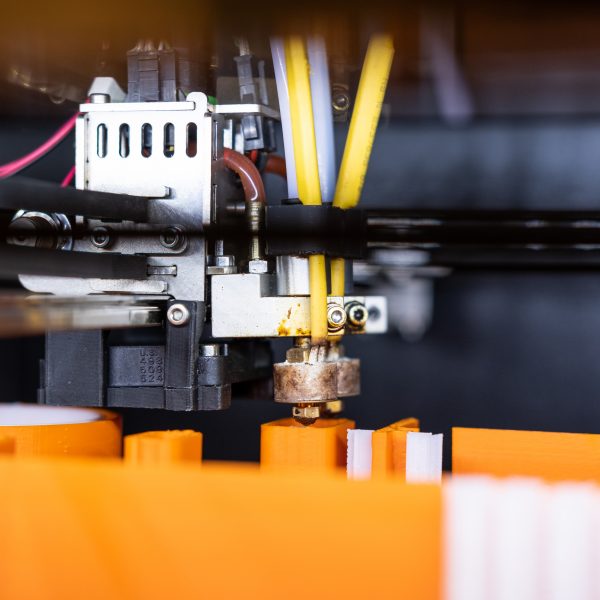

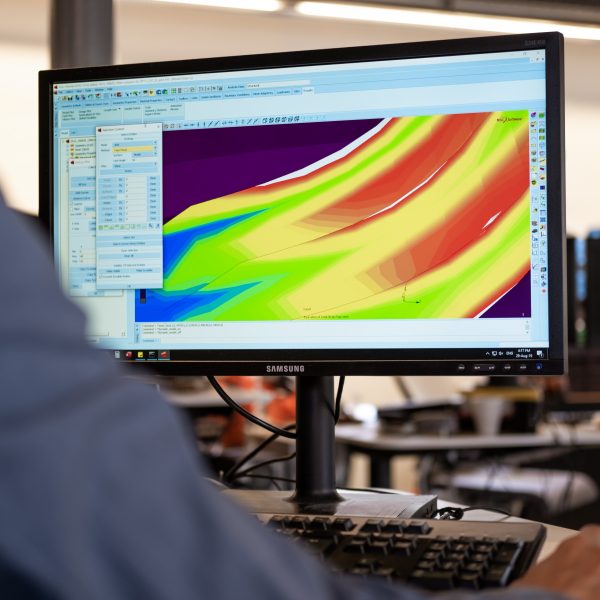

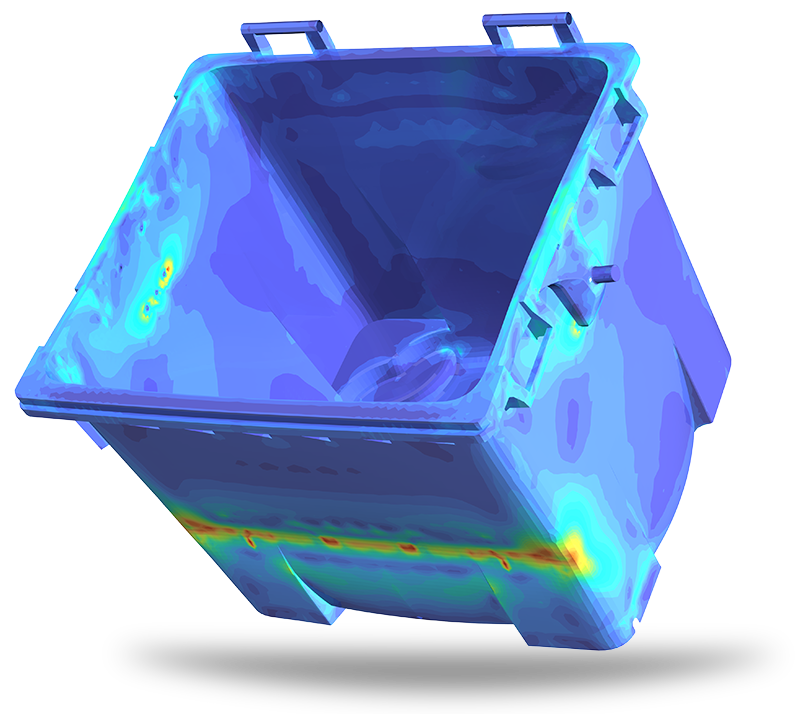

Wie bei jedem Entwicklungsprojekt setzte BPO auch hier intensiv FEM und Spritzgießsimulationen ein. So entstanden leichtgewichtige HDPE-Behälter und -Deckel, die sich präzise in den vorgesehenen Maschinen fertigen lassen, sowie ein Produkt, das sich in allen standardisierten Tests bewährt hat.

Vierräderige Müllbehälter haben Griffe an allen Seiten des Behälters, um diese hinter dem Müllwagen handhaben und positionieren zu können. Die Lenkrollen mit 200 mm Durchmesser werden beim Fahren der gefüllten Müllbehälter stark belastet und müssen den Kräften beim Stoß gegen die Bordsteinkante standhalten. Der Befestigungsbereich für die Rollen ist für die Kräfte ausgelegt, die von der starren Montageplatte auf den Kunststoff ausgeübt werden.

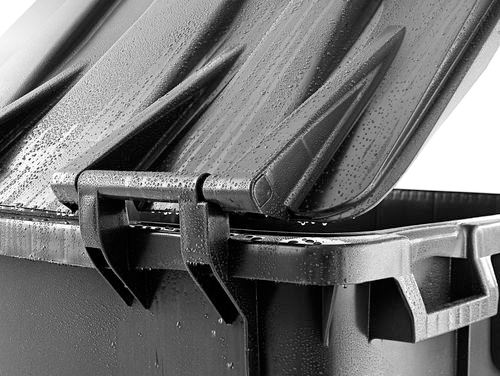

Die Behälter entsprechen den Normen für diese Art von Produkten, einschließlich aller wichtigen Abmessungen, für die genaue Vorschriften gelten. Innerhalb des begrenzten Konstruktionsraums ist es BPO dennoch gelungen, einige innovative Produktmerkmale zu realisieren. Der Deckel ist mit einer minimalen Höhe ausgeführt und so geformt, dass bei geöffnetem Deckel möglichst wenig Wasser in den Behälter eindringen kann. Er hat optimale Steifigkeit und erlaubt eine kompakte und stabile Stapelung der Behälter mit dem Deckel in geöffneter Position. Eine weitere robuste und clevere Lösung ist die Konstruktion der Scharniere, die, anders als bei anderen Müllbehältern, mit einem langen Stift durch die aus einem Stück bestehende halterung aufgebaut ist. Dies erlaubt einen leichten Zusammenbau und eine Minimierung des Bruchrisikos in diesem typischerweise kritischen Bereich.

Im Laufe der Entwicklung wurden viele unterschiedliche Belastungsfälle simuliert. Mit Hilfe dieser Ergebnisse wurden Entscheidungen in der Entwicklung des Konzepts getroffen und es wurde sichergestellt, dass die letztendliche Konstruktion die normgemäß vorgeschriebenen Tests erfüllte. Zu diesen Tests gehören der Fallversuch, Kippen bei Beladung mit hohem Gewicht, Stoß gegen die Bordsteinkante, Kugelfallprüfung und viele mehr.

Für Deckel und Behälter wurden die Anspritzpunkte mit Spritzgießsimulationen analysiert und optimiert. In enger Zusammenarbeit mit Craemer sowie dem Werkzeugbauer wurden die Anspritzpunkte und Heißkanaldurchmesser bis ins Detail ausgefeilt. Der Verzug der Formteile wurde ebenfalls simuliert und es wurde durch geometrische Vorkehrungen sichergestellt, dass nach dem Spritzgießen keine Verkrümmungen auftreten.

Ohne diese Simulationswerkzeuge, ohne die enge Zusammenarbeit mit der R&D-Abteilung von Craemer und ohne die Erfahrung von BPO in der Entwicklung stark belasteter Produkte wie Müllcontainer wäre es unmöglich gewesen, derartige neue, innovative Designs zu realisieren, wie sie von Craemer gefertigt werden und jetzt schon an verschiedenen Orten Europas auf den Straßen zu sehen sind.

Die fahrbaren Müllbehälter sind mit vielen unterschiedlichen optionalen Merkmalen erhältlich: Hebezapfen, Lärmdämmung, (Schwerkraft-) Schlösser, Glaseinwürfe etc. etc. Alle Einzelteile sind so konstruiert, dass verschiedene Varianten der Produkte mit minimalem Aufwand zusammengesetzt oder durch Wechselteile im Spritzgießwerkzeug individuell angepasst werden können.

Für weitere Informationen zu den MGBneo-Produkten siehe: www.craemer.com

Gebruikte diensten

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?

Palettenaufsatzrahmen