Xcarrier für Syngenta Flowers

Vor 20 Jahren hat BPO die Firma Syngenta Flowers bei der Entwicklung ihres aktuellen wiederverwendbaren Pflanzenträgers unterstützt: The Xtray. Dies war eine große Systemveränderung. Das wiederverwendbare Xtray ersetzte seinerzeit die Einwegtrays aus Polystyrol. Neben dem Xtray wurden bis vor Kurzem für bestimmte Zwecke auch noch Einweg-Polystyroltrays eingesetzt.

Syngenta Flowers wollte sich von Einwegtrays nun vollständig verabschieden. Dafür war wiederum ein neues System erforderlich. Nach jahrelanger Erfahrung mit dem Produkt hatte das Unternehmen eine Reihe funktionaler und technischer Anforderungen an das erwünschte System. Der neue Pflanzenträger sollte aus zwei Teilen bestehen: einem Tray für die Aufzucht der Pflanzen und einem gesonderten Rahmen für den Transport. Das Tray sollte bodennah sein, um die wachsenden Pflanzen einfach von unten bewässern zu können. Es sollten auch weniger Zwischenräume entstehen, wenn die Trays in einem Muster angeordnet werden, und sie sollten wiederverwendbar sein. Beim Transport wird das Tray in einen Rahmen eingesetzt. Dieser Rahmen sollte den Pflanzen mit ihren empfindlichen Blättern genug Raum in der Höhe bieten.

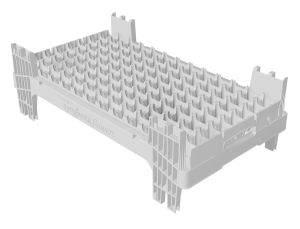

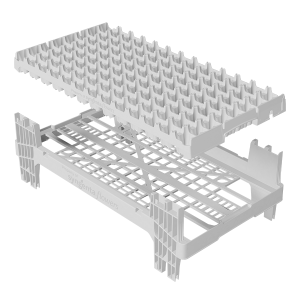

BPO hat das Produkt von der ersten Idee bis zum fertigen Xcarrier entwickelt. Der erste Teil ist das Tray mit 104 Fächer, in das die Jungpflanzen eingesetzt werden. Das Tray wurde so entworfen, dass es eine einfache einhändige Handhabung erlaubt, und es lässt sich von beiden kurzen Seiten aus auf dem Träger platzieren. Nach der Benutzung werden die Trays in einer automatisierten Produktionslinie gereinigt und für die nächste Charge Pflanzen vorbereitet. Leere Trays lassen sich effizient zum Transport auf eine Palette stapeln.

Der zweite Teil ist der Träger. Der Träger ist auch zusammen mit dem aktuellen Xtray stapel- und nestbar, gestattet aber auch kompaktes Nesten zum Transport. Der Träger fixiert die Trays während des Transports, damit die Pflanzen sicher gelagert sind.

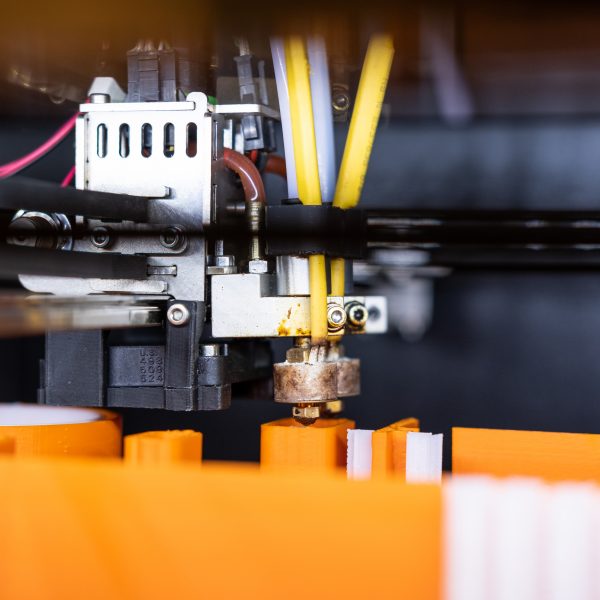

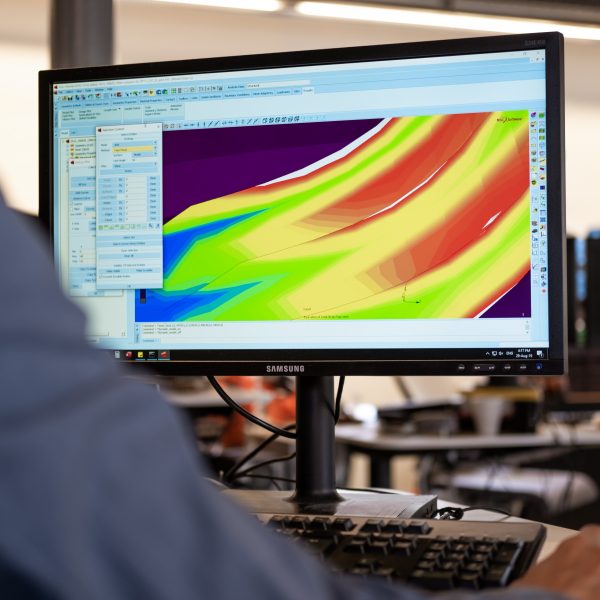

Bei Handhabung, Stapelung und Transport wird der Xcarrier einigen kritischen Belastungen ausgesetzt. Mit Hilfe von FEM-Simulationen verschiedener Entwürfe konnte BPO die beste Produktgeometrie wählen, um diesen Kräften standzuhalten. Vor allem die Steifigkeit des Rahmens ist von Bedeutung für eine gute Funktion des Systems. In den Moldflow-Simulationen lag das Augenmerk insbesondere auf Verzug des Produkts. Nach dem Spritzgießen können die Einzelteile sich durch Schwindung des Kunststoffs verformen. Ein großes Risiko war, dass die Füße des Rahmens sich zu stark verformen und sich dadurch nicht mehr gerade stapeln lassen. Durch Moldflow-Optimierung wurde erreicht, dass die Teile gerade und innerhalb der Toleranzen bleiben. Dies stellt sicher, dass alle Teile passen und sich gut stapeln lassen.

Der Xcarrier und die Xtrays bestehen aus dem gleichen Kunststoff. Die geschätzte Lebensdauer beider Teile des Xcarriers beträgt minimal zehn Jahre. Wenn ein Defekt auftritt, lässt sich der Xcarrier recyclen und aus dem Material wiederum das gleiche Produkt fertigen. Der Xcarrier kann zudem auch aus dem Material alter Xtrays gefertigt werden. Dies macht das Xcarrier-Konzept zu einem guten Beispiel für ein echtes Kreislaufprodukt.

Mittlerweile wurde der Xcarrier erfolgreich auf den Markt gebracht und ein weltweites Patent für das System erlangt.

Sehen Sie sich das folgende Xcarrier-Video an:

Gebruikte diensten

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?

Palettenaufsatzrahmen