Titan-druck für den Helikopter NH90

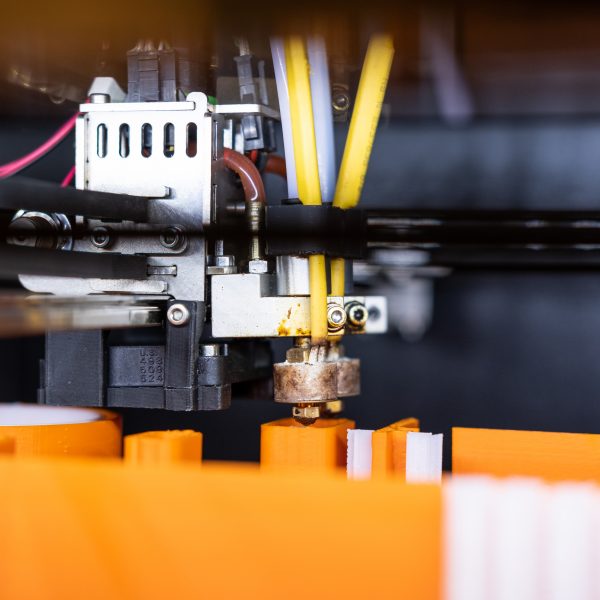

Im vergangenen Jahr hat das Helikopterkommando der niederländischen Streitkräfte (Defensie Helikopter Commando) zum ersten Mal einen Flug mit dem im 3D-Druck hergestellten Einzelteil durchgeführt. Es handelt sich um eine sogenannte „ladder bracket”, die ans Heck des NH90-Helikopters montiert ist und an der sich eine Leiter für Inspektions- und Wartungsarbeiten befestigen lässt.

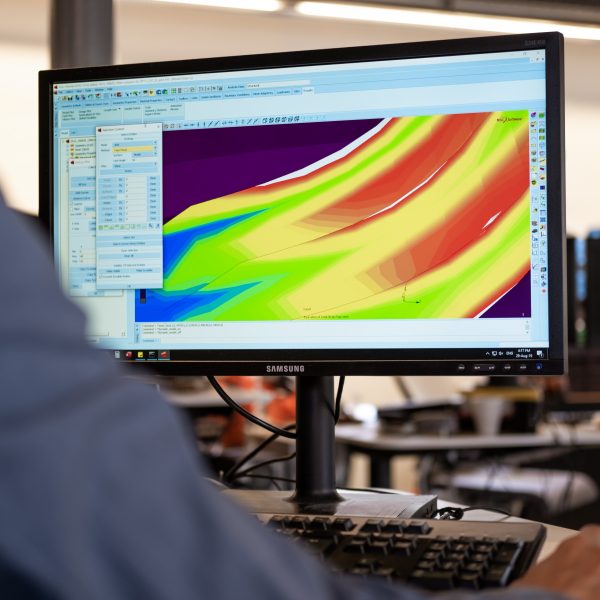

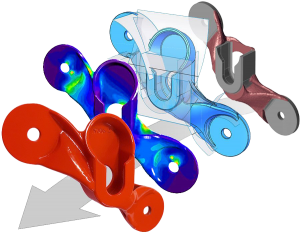

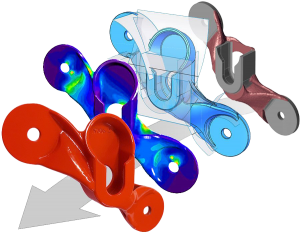

Die Leiterhalterung wurde im Auftrag der niederländischen Luftstreitkräfte (CLSK) entwickelt. Durch Einsatz von 3D-Druck will das CLSK Einzelteile schneller anfertigen lassen können, Instandhaltungskosten einsparen und letztendlich die Einsatzfähigkeit seiner Waffensysteme verbessern. BPO hat in einem Gemeinschaftsprojekt mit Fokker Aerostructures, NLR und der Materialbeschaffungsorganisation des Verteidigungsministeriums für die Entwicklung und Optimierung des neuen Entwurfs der Halterung gesorgt. Das neu konstruierte Teil ist aus Titan gefertigt und 40 Prozent leichter und zugleich robuster als der ursprüngliche Entwurf. Die neue Halterung soll ein aus Titan gefrästes Teil ersetzen und muss eine ebenso stabile Befestigung der Leiter gewährleisten wie die ursprüngliche Halterung. Der Entwurfsraum wurde durch zwei Montagelöcher zur Befestigung am Heck des Helikopters und der Berührungsfläche mit den Nocken der Leiter bestimmt. Durch Topologiesimulationen wurde berechnet, wie eine maximale Steifigkeit sich innerhalb des verfügbaren Entwurfsraums realisieren lässt. Daraus resultierten organische Formen, die mit herkömmlichen Fertigungsverfahren oft nicht erreichbar sind.

Das Bauteil wurde anschließend mit 3D-CAD fertigkonstruiert, wobei die organische Form mit Flächenmodellen möglichst gut aus der Topologiegeometrie übernommen wurde. Und diese Topologiegeometrie wurde mit der erforderlichen Funktionalität, wie etwa den Befestigungslöchern, Feuchtigkeitsableitung und natürlich dem Ansetzen und Gebrauch der Leiter, kombiniert.

Die neue Halterung hat hierdurch eine maximale Steifigkeit innerhalb der verfügbaren Raums bei minimalem Gewicht. Darüber hinaus wurde die Form des Mittelstücks so ausgearbeitet, dass die Montagenocken der Leiter sich leichter einhaken lassen. Dies ist eine funktionale Optimierung, die nur möglich war, indem schon bei der Entwicklung auch das Fertigungsverfahren berücksichtigt wurde. Bei der Entwicklung der neuen Halterung wurden das Know-how und die Erfahrung von BPO in der Konstruktion komplexer, stark belasteter Teile optimal genutzt, unter anderem durch den Einsatz von Topologiesimulationen, FEM-Analysen und CAD-Modellierung komplexer, organischer Formen. Darüber hinaus konnten wir auf die Erfahrung aus früheren Projekten mit Additiver Fertigung, wie etwa DirectSpare, Custom Fit und dem Raumfahrtscharnier für Airbus Defence and Space Netherlands, zurückgreifen.

Der Entwicklungsprozess für Additive Fertigung erfordert eine andere Herangehensweise, als dies bei herkömmlichen Technologien der Fall ist. Haben Sie Fragen über die Möglichkeiten des Einsatzes Additiver Fertigung für Ihre Produkte? Wenden Sie sich dann an uns.

Gebruikte diensten

Was auch immer Sie brauchen, wir sind hier, um Ihnen zu helfen

Haben sie eine Frage?